Die Vakuumtechnologie ermöglicht die Schaffung definierter Umgebungen mit reduziertem Gasdruck, die je nach Anwendungsbereich von Grob- bis Ultrahochvakuum reichen. Durch den Einsatz spezialisierter Pumpensysteme und präziser Messtechnik können atmosphärische Störeinflüsse minimiert werden, was die mittlere freie Weglänge von Teilchen entscheidend erhöht. Diese kontrollierten Bedingungen bilden die fundamentale Voraussetzung für moderne Oberflächenbeschichtungsverfahren wie PVD und CVD, um hochreine und funktionale Schichtsysteme zu realisieren.

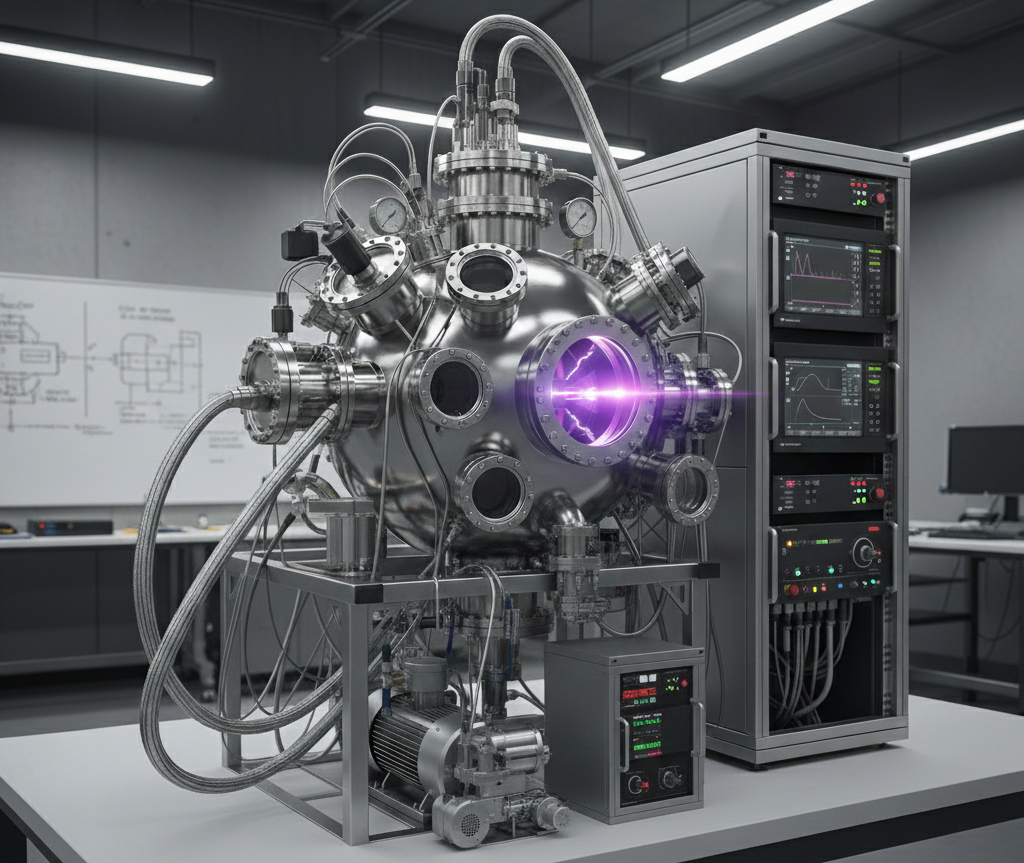

Vakuumsystem

Ein Vakuumsystem zeichnet sich durch eine definierte Umgebung bei reduziertem Druck aus. Dabei unterscheidet man zwischen Grobvakuum (1 bar bis 1 mbar), Feinvakuum (1 mbar bis 10 – 3 mbar), Hochvakuum (10 – 3 mbar – 10 – 7 mbar) und Ultrahochvakuum (< 10 – 7 mbar).

Ein Vakuumsystem zeichnet sich durch eine definierte Umgebung bei reduziertem Druck aus. Dabei unterscheidet man zwischen Grobvakuum (1 bar bis 1 mbar), Feinvakuum (1 mbar bis 10 – 3 mbar), Hochvakuum (10 – 3 mbar – 10 – 7 mbar) und Ultrahochvakuum (< 10 – 7 mbar).

Für die Erzeugung eines Grob- und Feinvakuums können verschiedene Pumpen wie z.B. Drehschieber, Membran oder Schraubenpumpen zum Einsatz kommen. Trockene Pumpen sind besser für saubere Prozesse geeignet, da kein Rückströmen von Öl auftreten kann (Drehschieberpumpen). Für die Erzeugung eines Hochvakuums sind z.B. spezielle Turbomolekular oder Kryopumpen notwendig. Hochvakuumpumpen benötigen Vorpumpen, da bei Atmosphärendruck die Reibung durch Gasatome zu stark ist. Bei der Steuerung von Vakuumsystemen werden daher die Pumpen mit Leitungen und Ventilen verbunden. Steuerungssysteme sorgen für eine Kommunikation und logische Verschaltung der Komponenten untereinander. So muss die Steuerung das Vakuumsystem zu einem geeigneten Zeitpunkt evakuieren oder fluten.

Für die Messung in verschiedenen Druckbereichen kommen bestimmte Messprinzipien zum Einsatz. Kapazitätsmanometer messen die Verformung einer Membran bei Druckänderung und werden bei Atmosphärendruck eingesetzt. Pirani-Sonden messen die Wärmeleitfähigkeit des Gases und eignen sich im Druckbereich von 10 – 1 – 10 – 3 mbar. Penning-Sonden messen den Druck durch eine Kaltkathoden-Ionisation, welche nur im Hochvakuum bei 10 – 2 – 10 – 9 mbar funktioniert. In einem Vakuumsystem werden in der Regel mehrere Messprinzipien gleichzeitig eingesetzt.

Die Dichtheit in Vakuumsystemen ist entscheidend, um niedrige Drücke zu erreichen und stabile Bedingungen zu gewährleisten. Spezielle Dichtungen zwischen Vakuum und Atmosphäre sorgen für sehr geringe Leckraten (< 10 – 9 mbar L/s). Lecks können z.B. mit Helium-Lecktestern mit einem integrierten Massenspektrometer untersucht werden.

Materialien für Hochvakuumkammern sollten niedrige Ausgasungsraten haben, chemisch beständig und thermisch stabil sein (z.B. Edelstahl, Aluminium, Glas, Keramik). Ungeeignet sind Kunststoffe mit Weichmachern (z.B. PVC) oder Kunststoffe, die Gase absorbieren (PE, PP, ABS). Dichtungen aus Naturkautschuk oder Silikon sind aufgrund ihrer Permeabilität ungeeignet und es werden deshalb z.B. Viton oder FKM verwendet. Bei der Verwendung von Fetten sollte auf die Eignung im Vakuum geachtet werden. Zink und Blei eignen sich nicht im Vakuum, da sie ausgasen können. Oxidiertes Kupfer kann Wasser oder Sauerstoff adsorbieren und im Vakuum reduziert werden, sodass die Umgebung verschmutzt wird. Kupfer sollte deshalb hochrein sein oder vor der Anwendung im Vakuum poliert werden.

Vakuumtechnologie und die Oberflächenbeschichtung

Vakuumtechnologien wie z.B. PVD oder CVD sind Trockenverfahren, die sich von nasschemischen Methoden stark unterscheiden. Bei Physikalische PVD Verfahren werden Materialien verdampft oder zerstäubt (Sputtern) und auf dem Substrat abgeschieden. Typische Anwendungen sind z.B. Metallisierungen oder Hartstoffschichten auf Werkzeugen. Bei CVD Prozessen werden Precursoren eingeleitet, abgeschieden und auf dem Substrat eine chemische Reaktion herbeigeführt. Siliziumdioxid kann so z.B. aus Silan und Sauerstoff bei 400 °C hergestellt werden. PVD Verfahren werden bei wesentlich geringeren Drücken als CVD Verfahren durchgeführt. Dies ermöglicht den Einsatz verschiedener Materialien für bestimmte Anwendungszwecke.

Beim thermischen Verdampfen nichtvolatiler Substanzen können niedrige Drücke gut erreicht werden. Die mittlere freie Weglänge der Atome und Moleküle ist dann hoch und es kommt zu wenig Kollisionen untereinander. Dies ermöglicht eine Abscheidung mit einer hohen Reinheit und eine geringe thermische Substratbelastung, was für Kunststoffe und Glas förderlich ist. In der Regel lässt sich der Prozess für dünne Schichten gut steuern und ist gut skalierbar, weshalb sich PVD Verfahren für industrielle Anwendungen eignen. Erst das erreichen niedriger Drücke macht das Verdampfen hochsiedender Stoffe möglich. Beim thermischen Verdampfen werden bei Temperaturen bis etwa 1800 °C Widerstandsverdampfer (Mo, Ta, W) verwendet. Darüber hinaus kommen Elektronenstrahlverdampfer zum Einsatz.

Quellen

www.pfeiffer-vacuum.com/global/en/knowledge/vacuum-technology/knowledge-book/table_of_content/